Kod QR

Produkty

Skontaktuj się z nami

Telefon

Faks

+86-579-87223657

E-mail

Adres

Wangda Road, Ziyang Street, hrabstwo Wuyi, miasto Jinhua, prowincja Zhejiang, Chiny

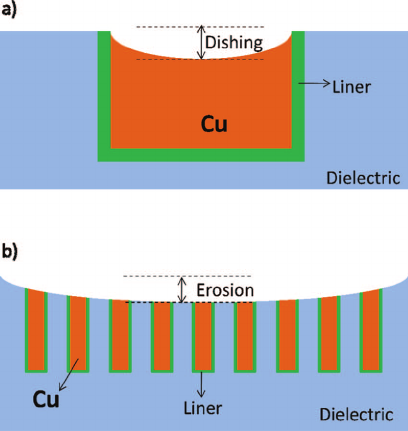

Polerowanie chemiczno-mechaniczne (CMP) usuwa nadmiar defektów materiału i powierzchni poprzez połączone działanie reakcji chemicznych i ścierania mechanicznego. Jest to kluczowy proces osiągnięcia globalnej planaryzacji powierzchni płytki i jest niezbędny w przypadku wielowarstwowych miedzianych połączeń wzajemnych i struktur dielektrycznych o niskim współczynniku k. W praktyce produkcyjnej CMP nie jest idealnie jednolitym procesem usuwania; powoduje powstawanie typowych defektów zależnych od wzoru, wśród których najbardziej widoczne są odpryski i erozja. Wady te bezpośrednio wpływają na geometrię warstw łączących i ich właściwości elektryczne.

Dishing odnosi się do nadmiernego usuwania stosunkowo miękkich materiałów przewodzących (takich jak miedź) podczas CMP, co prowadzi do powstania wklęsłego profilu w kształcie talerza wewnątrz pojedynczej metalowej linii lub dużego metalowego obszaru. W przekroju środek metalowej linii leży niżej niż jej dwie krawędzie i otaczająca powierzchnia dielektryczna. Zjawisko to jest często obserwowane w przypadku szerokich linii, podkładek lub metalowych obszarów typu blokowego. Mechanizm jego powstawania związany jest głównie z różnicami w twardości materiału i odkształceniem talerza polerskiego na szerokich elementach metalowych: metale miękkie są bardziej wrażliwe na składniki chemiczne i materiały ścierne zawarte w zawiesinie, a lokalny nacisk nakładki zwiększa się w przypadku szerokich elementów, powodując, że szybkość usuwania w środku metalu przekracza tę na krawędziach. W rezultacie głębokość zagłębienia zwykle wzrasta wraz z szerokością linii i czasem przepolerowania.

Erozję charakteryzuje się tym, że całkowita wysokość powierzchni w obszarach o dużej gęstości wzoru (takich jak gęste układy linii metalowych lub obszary z gęstym wypełnieniem obojętnym) jest niższa niż w otaczających, rzadkich obszarach po CMP. Zasadniczo jest to nadmierne usuwanie materiału na poziomie regionu, oparte na gęstości wzoru. W gęstych obszarach metal i dielektryk razem zapewniają większą efektywną powierzchnię styku, a tarcie mechaniczne i działanie chemiczne podkładki i szlamu są silniejsze. W rezultacie średnie szybkości usuwania zarówno metalu, jak i dielektryka są wyższe niż w regionach o niskiej gęstości. W miarę postępu polerowania i nadmiernego polerowania stos metal-dielektryk w gęstych obszarach staje się cieńszy jako całość, tworząc mierzalny stopień wysokości, a stopień erozji wzrasta wraz z lokalną gęstością wzoru i obciążeniem procesu.

Z punktu widzenia wydajności urządzeń i procesów, osadzanie się osadów i erozja mają wiele niekorzystnych wpływów na produkty półprzewodnikowe. Dating zmniejsza efektywne pole przekroju poprzecznego metalu, co prowadzi do wyższej rezystancji połączeń i spadku podczerwieni, co z kolei powoduje opóźnienie sygnału i zmniejszony margines taktowania na ścieżkach krytycznych. Zmiany w grubości dielektryka spowodowane erozją zmieniają pasożytniczą pojemność pomiędzy metalowymi liniami i rozkład opóźnienia RC, podważając jednolitość właściwości elektrycznych w całym chipie. Ponadto lokalne rozrzedzenie dielektryka i stężenie pola elektrycznego wpływają na zachowanie podczas awarii i długoterminową niezawodność dielektryków międzymetalicznych. Na poziomie integracji nadmierna topografia powierzchni zwiększa trudność skupienia i wyrównania litografii, pogarsza jednorodność późniejszego osadzania się folii i trawienia oraz może powodować defekty, takie jak pozostałości metalu. Problemy te ostatecznie objawiają się wahaniami plonów i kurczeniem się okna procesu. Dlatego w praktycznej inżynierii konieczne jest kontrolowanie skażenia i erozji w określonych granicach poprzez wyrównywanie gęstości układu, optymalizacjępolerowanie spogonićselektywność i precyzyjne dostrojenie parametrów procesu CMP, aby zapewnić płaskość struktur wzajemnych, stabilną wydajność elektryczną i solidną produkcję na dużą skalę.

+86-579-87223657

Wangda Road, Ziyang Street, hrabstwo Wuyi, miasto Jinhua, prowincja Zhejiang, Chiny

Prawa autorskie © 2024 VeTek Semiconductor Technology Co., Ltd. Wszelkie prawa zastrzeżone.

Links | Sitemap | RSS | XML | Polityka prywatności |