Kod QR

Produkty

Skontaktuj się z nami

Telefon

Faks

+86-579-87223657

E-mail

Adres

Wangda Road, Ziyang Street, hrabstwo Wuyi, miasto Jinhua, prowincja Zhejiang, Chiny

W półprzewodnikach i wyświetlaczach panelu FPD przygotowanie cienkich warstw jest ważnym procesem. Istnieje wiele sposobów przygotowania cienkich folii (TF, Thin Film), najczęściej spotykane są dwie następujące metody:

● CVD (chemiczne osadzanie pary)

● PVD (fizyczne osadzanie z fazy gazowej)

Wśród nich warstwa buforowa/warstwa aktywna/warstwa izolacyjna jest osadzona w komorze maszyny za pomocą PECVD.

● Użyj specjalnych gazów: SIH4/NH3/N2O do zeznania filmów Sin i Si/SiO2.

● Niektóre maszyny CVD muszą użyć H2 do uwodornienia w celu zwiększenia mobilności nośnika.

● NF3 to gaz czyszczący. Dla porównania: F2 jest wysoce toksyczny, a efekt cieplarniany SF6 jest wyższy niż w NF3.

W procesie urządzenia półprzewodnikowego istnieje więcej rodzajów cienkich warstw, oprócz wspólnego SiO2/SI/SIN, istnieje również W, Ti/Tin, HFO2, SIC itp.

Z tego też powodu istnieje wiele rodzajów prekursorów zaawansowanych materiałów stosowanych w przemyśle półprzewodników do wytwarzania różnego rodzaju cienkich warstw.

1. Rodzaje CVD i niektóre gazy prekursorowe

2. Podstawowy mechanizm CVD i jakości filmu

CVD jest pojęciem bardzo ogólnym i można je podzielić na wiele typów. Typowe to:

● PECVD: CVD wzmocnione plazmą

● LPCVD: Niskociśnieniowe CVD

● ALD: Osadzanie Warstwy Atomowej

● MOCVD: Metaloorganiczne CVD

Podczas procesu CVD wiązania chemiczne prekursora należy złamać przed reakcjami chemicznymi.

Energia do rozerwania wiązań chemicznych pochodzi z ciepła, więc temperatura w komorze będzie stosunkowo wysoka, co nie jest przyjazne dla niektórych procesów, takich jak szkło podłoża panelu lub materiał PI elastycznego ekranu. Dlatego też, wprowadzając inną energię (tworząc plazmę itp.) w celu obniżenia temperatury procesu w celu spełnienia niektórych procesów wymagających temperatury, budżet cieplny również zostanie zmniejszony.

Dlatego osadzanie PECVD A-SI: H/SIN/Poly-Si jest szeroko stosowane w branży wyświetlania FPD. Typowe prekursory i filmy CVD:

Krzem polikrystaliczny/krzem monokrystaliczny SiO2 SiN/SiON W/Ti WSi2 HfO2/SiC

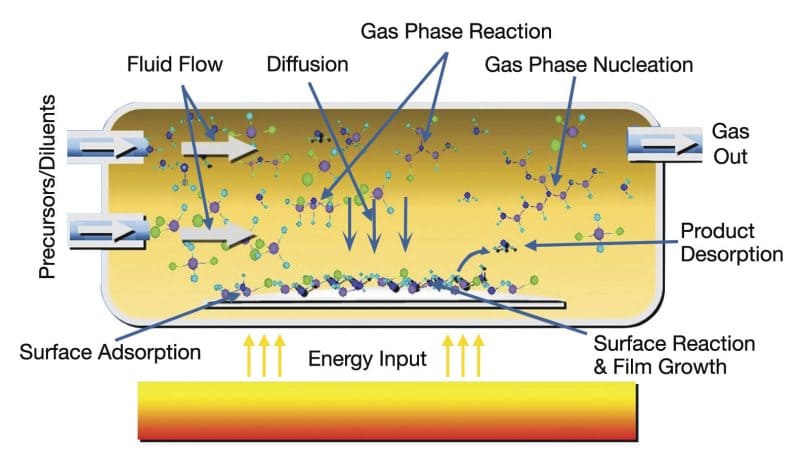

Etapy podstawowego mechanizmu CVD:

1. Do komory wchodzi gaz będący prekursorem reakcji

2. Produkty pośrednie wytwarzane przez reakcję gazową

3. Produkty pośrednie gazu dyfundują na powierzchnię podłoża

4. Adsorbowane na powierzchni podłoża i rozproszone

5. Reakcja chemiczna występuje na powierzchni podłoża, zarodkowania/tworzenia się wyspy/tworzenia się filmu

6. Produkty uboczne są desorbowane, odpompowywane próżniowo i odprowadzane po wejściu do płuczki w celu oczyszczenia

Jak wspomniano wcześniej, cały proces obejmuje wiele kroków, takich jak dyfuzja/adsorpcja/reakcja. Na ogólny szybkość tworzenia folii wpływa wiele czynników, takich jak temperatura/ciśnienie/rodzaj gazu reakcyjnego/rodzaju podłoża. Dyfuzja ma model dyfuzji do przewidywania, adsorpcja ma teorię adsorpcji, a reakcja chemiczna ma teorię kinetyki reakcji.

W całym procesie najwolniejszy etap determinuje całą szybkość reakcji. Jest to bardzo podobne do metody ścieżki krytycznej w zarządzaniu projektami. Najdłuższy przebieg działań określa najkrótszy czas trwania projektu. Czas trwania można skrócić, przydzielając zasoby w celu skrócenia czasu tej ścieżki. Podobnie, CVD może znaleźć kluczowe wąskie gardło, które ogranicza szybkość tworzenia filmu poprzez zrozumienie całego procesu i dostosowuje ustawienia parametrów, aby osiągnąć idealną szybkość tworzenia filmu.

Niektóre folie są płaskie, inne wypełniają dziury, a inne wypełniają rowki, o bardzo różnych funkcjach. Komercyjne maszyny CVD muszą spełniać podstawowe wymagania:

● Wydajność maszynowa, szybkość osadzania

● Spójność

● Reakcje fazy gazowej nie mogą wytwarzać cząstek. Bardzo ważne jest, aby nie wytwarzać cząstek w fazie gazowej.

Niektóre inne wymagania dotyczące oceny są następujące:

● Dobre pokrycie kroku

● Możliwość wypełniania luk o wysokim współczynniku kształtu (zgodność)

● Dobra jednolitość grubości

● Wysoka czystość i gęstość

● Wysoki stopień doskonałości strukturalnej przy niskim naprężeniu filmowym

● Dobre właściwości elektryczne

● Doskonała przyczepność do materiału podłoża

+86-579-87223657

Wangda Road, Ziyang Street, hrabstwo Wuyi, miasto Jinhua, prowincja Zhejiang, Chiny

Prawa autorskie © 2024 VeTek Semiconductor Technology Co., Ltd. Wszelkie prawa zastrzeżone.

Links | Sitemap | RSS | XML | Privacy Policy |