Kod QR

Produkty

Skontaktuj się z nami

Telefon

Faks

+86-579-87223657

E-mail

Adres

Wangda Road, Ziyang Street, hrabstwo Wuyi, miasto Jinhua, prowincja Zhejiang, Chiny

Węglik krzemuMateriały ścierne są zwykle produkowane przy użyciu kwarcu i koksu naftowego jako surowców podstawowych. Na etapie przygotowawczym materiały te poddawane są obróbce mechanicznej w celu uzyskania pożądanej wielkości cząstek, zanim zostaną chemicznie dodane do wsadu do pieca.Aby regulować przepuszczalność wsadu do pieca, podczas mieszania dodaje się odpowiednią ilość trocin. Do produkcji surowego węglika krzemu do wsadu piecowego dodaje się także pewną ilość soli.

Wsad piecowy ładowany jest do pieca oporowego typu wsadowego, którego ścianki końcowe na obu końcach posiadają elektrody grafitowe umieszczone blisko środka. Korpus pieca łączy dwie elektrody, otoczony reaktywnymi materiałami wsadu pieca, podczas gdy materiały izolacyjne otaczają zewnętrzny obwód. Podczas pracy energia elektryczna nagrzewa rdzeń pieca do temperatur w zakresie 2600-2700°C. Przenikanie ciepła z powierzchni rdzenia do materiałów wsadowych, które po przekroczeniu temperatury 1450°C ulegają reakcjom chemicznym, tworząc węglik krzemu z uwolnieniem tlenku węgla.

W miarę trwania procesu strefa wysokiej temperatury rozszerza się, stopniowo tworząc więcej kryształów węglika krzemu. Kryształy te odparowują, migrują i rosną w piecu, ostatecznie łącząc się w cylindryczną skrystalizowaną masę. Wewnętrzne ścianki tej masy poddawane są działaniu temperatur przekraczających 2600°C, powodując rozkład, w wyniku którego uwalnia się krzem, który następnie ponownie łączy się z węglem, tworząc nowy węglik krzemu.

Dystrybucja energii elektrycznej zmienia się w trzech fazach operacyjnych:

1. Faza początkowa: Stosowana głównie do podgrzewania wsadu do pieca

2. Faza pośrednia: Zwiększony udział tworzenia węglika krzemu

3. Faza końcowa: zdominowana przez straty cieplne

Opracowano optymalne zależności mocy od czasu, aby zmaksymalizować wydajność cieplną, przy typowym czasie pracy wynoszącym około 24 godzin w przypadku pieców wielkogabarytowych, aby ułatwić koordynację przepływu pracy.

Podczas pracy zachodzą reakcje wtórne z udziałem różnych zanieczyszczeń i soli, powodując wypieranie materiału i zmniejszenie objętości. Wytwarzany tlenek węgla ulatnia się jako substancja zanieczyszczająca atmosferę. Reakcje resztkowe po wyłączeniu zasilania utrzymują się przez 3-4 godziny z powodu bezwładności cieplnej, chociaż ze znacznie zmniejszoną intensywnością. W miarę spadku temperatury powierzchni niecałkowite spalanie tlenku węgla staje się coraz bardziej wyraźne, co wymaga ciągłych środków bezpieczeństwa pracy.

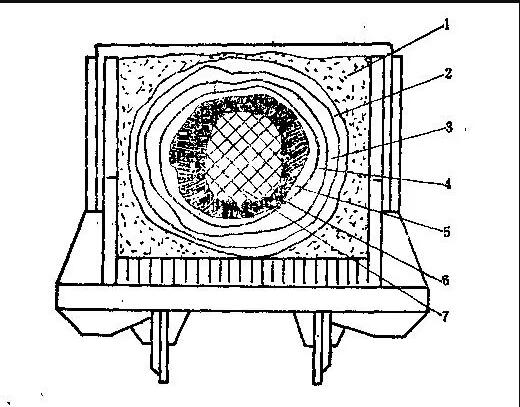

Materiały popiecowe od warstw zewnętrznych do wewnętrznych składają się z następujących komponentów:

(1) „Nieprzereagowany materiał wsadowy”.

Części wsadu, które nie osiągnęły temperatury reakcji podczas wytapiania, pozostają obojętne, służąc wyłącznie jako izolacja. Strefa ta nazywana jest pasmem izolacyjnym. Skład i sposoby wykorzystania różnią się znacznie od strefy reakcyjnej. Niektóre procesy obejmują ładowanie świeżego wsadu do określonych obszarów pasma izolacji podczas ładowania pieca, który jest odzyskiwany po wytopie i mieszany z wsadem reakcyjnym jako materiał kalcynowany. Alternatywnie nieprzereagowany materiał taśmy izolacyjnej można poddać obróbce regeneracyjnej poprzez dodanie koksu i trocin w celu ponownego wykorzystania jako wyczerpany wsad.

(2) „Warstwa utlenionego węglika krzemu”.

Ta częściowo przereagowana warstwa zawiera głównie nieprzereagowany węgiel i krzemionkę (20-50% już przekształcone w SiC). Zmieniona morfologia tych składników odróżnia je od ładunku wyczerpanego. Mieszanina krzemionka-węgiel tworzy amorficzne szaro-żółte agregaty o luźnej spójności, łatwo ulegające sproszkowaniu pod ciśnieniem - w przeciwieństwie do wyczerpanego wsadu, w którym krzemionka zachowuje pierwotną ziarnistość.

(3) „Warstwa wiążąca”.

Zwarta strefa przejściowa pomiędzy warstwą utlenioną a strefą amorficzną, zawierająca 5-10% tlenków metali (Fe, Al, Ca, Mg). Skład fazowy obejmuje nieprzereagowaną krzemionkę/węgiel (40-60% SiC) i związki krzemianowe. Odróżnienie od sąsiednich warstw staje się trudne, chyba że zanieczyszczeń jest dużo, szczególnie w czarnych piecach SiC.

(4) „Strefa amorficzna”.

Przeważnie sześcienny β-SiC (70-90% SiC) z resztkowym węglem/krzemionką (2-5% tlenków metali). Kruchy materiał łatwo kruszy się na proszek. Czarne piece SiC dają czarne strefy amorficzne, podczas gdy zielone piece SiC wytwarzają żółtawo-zielone warianty – czasami z gradientami kolorów. Grube cząstki krzemionki lub koks o niskiej zawartości węgla mogą tworzyć porowate struktury.

(5) „SiC drugiej klasy”.

Zawiera kryształy α-SiC (czystość 90-95%), które są zbyt delikatne, aby można było je stosować jako materiał ścierny. W odróżnieniu od amorficznego β-SiC (pudrowy, matowy), gatunek wtórny charakteryzuje się sześciokątnymi sieciami krystalicznymi o lustrzanym połysku. Podział na gatunki wtórne i podstawowe jest czysto funkcjonalny, chociaż te pierwsze mogą zachować porowatą strukturę.

(6) „Kryształy SiC pierwszej klasy”.

Główny produkt pieca: masywne kryształy α-SiC (czystość >96%, grubość 50-450mm). Te ciasno upakowane bloki wyglądają na czarne lub zielone, a ich grubość różni się w zależności od mocy pieca i lokalizacji.

(7) „Rdzeń pieca grafitowego”.

W sąsiedztwie krystalicznego cylindra rozłożony SiC tworzy grafitowe repliki oryginalnych struktur krystalicznych. Wewnętrzny rdzeń składa się z wstępnie obciążonego grafitu o zwiększonej grafityzacji po cyklach termicznych. Obydwa typy grafitu są poddawane recyklingowi jako materiał rdzenia do kolejnych partii pieca.

+86-579-87223657

Wangda Road, Ziyang Street, hrabstwo Wuyi, miasto Jinhua, prowincja Zhejiang, Chiny

Prawa autorskie © 2024 VeTek Semiconductor Technology Co., Ltd. Wszelkie prawa zastrzeżone.

Links | Sitemap | RSS | XML | Privacy Policy |