Kod QR

Produkty

Skontaktuj się z nami

Telefon

Faks

+86-579-87223657

E-mail

Adres

Wangda Road, Ziyang Street, hrabstwo Wuyi, miasto Jinhua, prowincja Zhejiang, Chiny

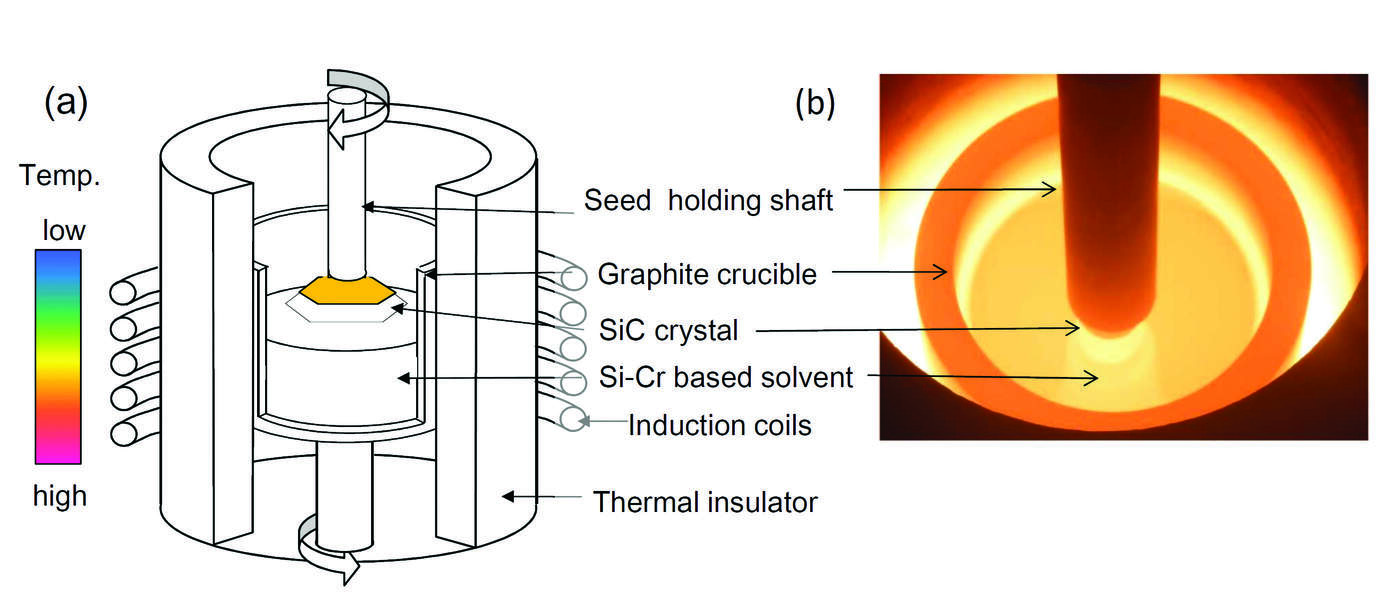

Wraz z szybkim rozwojem nowych pojazdów energetycznych, komunikacji 5G i innych dziedzin zwiększają się wymagania dotyczące wydajności urządzeń elektronicznych. Jako nowa generacja materiałów półprzewodników szerokich bandgap, węglik krzemu (SIC) stał się preferowanym materiałem do urządzeń elektronicznych mocy o doskonałych właściwościach elektrycznych i stabilności termicznej. Jednak proces wzrostu pojedynczych kryształów SIC stoi przed wieloma wyzwaniami, w tym wydajność materiałów pola termicznego jest jednym z kluczowych czynników. Jako nowy rodzaj materiału pola termicznego powłoka CVD TAC stała się skutecznym sposobem rozwiązania problemu SIC pojedynczego wzrostu kryształu ze względu na jego doskonałą oporność w wysokiej temperaturze, odporność na korozję i stabilność chemiczną. W tym artykule głęboko zbada zalety, cechy procesu i perspektywy aplikacji powłoki CVD TAC w SIC pojedynczych kryształach.

1. Szerokie zastosowanie pojedynczych kryształów SIC i problemy, jakie napotykają w procesie produkcyjnym

SIC pojedynczych materiałów krystalicznych dobrze działają w środowiskach wysokiej temperatury, wysokiej częstotliwości i wysokiej częstotliwości i są szeroko stosowane w pojazdach elektrycznych, energii odnawialnej i zasilaczach o wysokiej wydajności. Według badań rynkowych wielkość rynku SIC osiągnie 9 miliardów USD do 2030 r., Przy średniej rocznej stopie wzrostu ponad 20%. Najwyższa wydajność SIC sprawia, że jest to ważna podstawa dla nowej generacji urządzeń elektronicznych Power. Jednak podczas wzrostu pojedynczych kryształów SIC materiały pola termicznego stoją przed testem ekstremalnych środowisk, takich jak wysoka temperatura, wysokie ciśnienie i gazy korozyjne. Tradycyjne materiały pola termiczne, takie jak grafit i węglika krzemu, można łatwo utleniać i deformować w wysokich temperaturach i reagują z atmosferą wzrostu, wpływając na jakość kryształu.

2. Znaczenie powłoki CVD TaC jako materiału pola cieplnego

Powłoka CVD TaC może zapewnić doskonałą stabilność w wysokich temperaturach i środowiskach korozyjnych, co czyni ją niezbędnym materiałem do wzrostu monokryształów SiC. Badania wykazały, że powłoka TaC może skutecznie przedłużyć żywotność materiałów pola termicznego i poprawić jakość kryształów SiC. Powłoka TaC może pozostać stabilna w ekstremalnych warunkach do 2300 ℃, unikając utleniania podłoża i korozji chemicznej.

1. Podstawowe zasady i zalety powłok CVD TaC

Powłoka CVD TaC powstaje w wyniku reakcji i osadzania źródła tantalu (takiego jak TaCl5) ze źródłem węgla w wysokiej temperaturze i ma doskonałą odporność na wysokie temperatury, odporność na korozję i dobrą przyczepność. Gęsta i jednolita struktura powłoki może skutecznie zapobiegać utlenianiu podłoża i korozji chemicznej.

2. Wyzwania techniczne procesu powlekania CVD TaC

Chociaż powłoka CVD TaC ma wiele zalet, w procesie produkcyjnym nadal istnieją wyzwania techniczne, takie jak kontrola czystości materiału, optymalizacja parametrów procesu i przyczepność powłoki.

PHysowe właściwości powłoki TAC

Gęstość

14,3 (g/cm3)

Specyficzna emisyjność

Współczynnik rozszerzalności cieplnej

6,3*10-6/K

Twardość (HK)

2000 HK

Opór

1 × 10-5Om*cm

Stabilność termiczna

<2500 ℃

Zmiany rozmiaru grafitu

-10 ~ -20um

Grubość powłoki

≥20um typowa wartość (35um ± 10um)

● Opór o wysokiej temperaturze

Temperatura topnienia TaC i stabilność termochemiczna: TaC ma temperaturę topnienia ponad 3000 ℃, co czyni go stabilnym w ekstremalnych temperaturach, co ma kluczowe znaczenie dla wzrostu monokryształów SiC.

Wydajność w środowiskach o ekstremalnych temperaturach podczas wzrostu monokryształów SiC**: Badania wykazały, że powłoka TaC może skutecznie zapobiegać utlenianiu podłoża w środowiskach o wysokiej temperaturze 900-2300 ℃, zapewniając w ten sposób jakość kryształów SiC.

● Corrosion ResisTance

Ochronne działanie powłoki TaC na erozję chemiczną w środowiskach reakcji węglika krzemu: TaC może skutecznie blokować erozję reagentów, takich jak Si i SiC₂ na podłożu, wydłużając żywotność materiałów pola termicznego.

● Wymagania dotyczące spójności i precyzji

Konieczność jednolitości i kontroli grubości powlekania: Jednolita grubość powłoki ma kluczowe znaczenie dla jakości kryształów, a każda nierównomierność może prowadzić do stężenia naprężenia termicznego i tworzenia pęknięcia.

Powłoka z węglika tantalu (TaC) na mikroskopijnym przekroju poprzecznym

● Źródło materiału i kontrola czystości

Kwestie kosztów i łańcucha dostaw surowców tanalum o dużej czystości: cena surowców tantalum znacznie się zmienia, a podaż jest niestabilna, co wpływa na koszt produkcji.

Jak śladowe zanieczyszczenia w materiale wpływają na wydajność powłoki: Zanieczyszczenia mogą powodować pogorszenie wydajności powłoki, wpływając w ten sposób na jakość kryształów SiC.

● Optymalizacja parametrów procesu

Dokładna kontrola temperatury powłoki, ciśnienia i przepływu gazu: Parametry te mają bezpośredni wpływ na jakość powłoki i muszą być drobno regulowane, aby zapewnić najlepszy efekt osadzania.

Jak uniknąć powłoki wad na podłożach na dużym obszarze: defekty są podatne na wystąpienie podczas osadzania dużego obszaru, a nowe środki techniczne należy opracować w celu monitorowania i dostosowania procesu osadzania.

● Przyczepność powłoki

Trudności w optymalizacji przyczepności pomiędzy powłoką TaC a podłożem: Różnice we współczynnikach rozszerzalności cieplnej pomiędzy różnymi materiałami mogą prowadzić do odklejania się, a w celu zwiększenia przyczepności potrzebne są ulepszenia w procesach klejenia lub osadzania.

Potencjalne ryzyko i środki zaradcze związane z odklejaniem się powłoki: Odklejanie może prowadzić do strat produkcyjnych, dlatego konieczne jest opracowanie nowych klejów lub użycie materiałów kompozytowych w celu zwiększenia siły wiązania.

● Konserwacja sprzętu i stabilność procesu

Koszt złożoności i konserwacji sprzętu procesowego CVD: sprzęt jest drogi i trudny w utrzymaniu, co zwiększa ogólny koszt produkcji.

Problemy ze spójnością w długoterminowym działaniu procesu: Długoterminowe działanie może powodować wahania wydajności, a sprzęt musi być regularnie kalibrowany, aby zapewnić spójność.

● Ochrona środowiska i kontrola kosztów

Oczyszczanie produktów ubocznych (takich jak chlorki) podczas powlekania: gaz odpadów należy skutecznie oblewać w celu spełnienia standardów ochrony środowiska, co zwiększa koszty produkcji.

Jak zrównoważyć wysoką wydajność i korzyści ekonomiczne: Obniżenie kosztów produkcji przy jednoczesnym zapewnieniu jakości powłoki jest ważnym wyzwaniem stojącym przed branżą.

● Nowa technologia optymalizacji procesów

Użyj zaawansowanych algorytmów kontroli CVD, aby osiągnąć wyższą precyzję: poprzez optymalizację algorytmu, szybkość osadzania i jednolitość można poprawić, poprawiając w ten sposób wydajność produkcji.

Wprowadzenie nowych formuł gazów lub dodatków poprawiających wydajność powłok: Badania wykazały, że dodanie określonych gazów może poprawić przyczepność powłoki i właściwości przeciwutleniające.

● Przełom w badaniach materialnych i rozwoju

Poprawa wydajności TAC dzięki nanostrukturalnej technologii powlekania: Nanostruktury mogą znacznie poprawić twardość i odporność na zużycie powłok TAC, zwiększając w ten sposób ich wydajność w ekstremalnych warunkach.

Syntetyczne alternatywne materiały powłokowe (takie jak ceramika kompozytowa): nowe materiały kompozytowe mogą zapewnić lepszą wydajność i obniżyć koszty produkcji.

● Automatyzacja i fabryki cyfrowe

Monitorowanie procesów za pomocą sztucznej inteligencji i technologii czujników: Monitorowanie w czasie rzeczywistym może dostosować parametry procesu w czasie i poprawić wydajność produkcji.

Popraw wydajność produkcji przy jednoczesnej redukcji kosztów: technologia automatyzacji może ograniczyć interwencje ręczne i poprawić ogólną wydajność produkcji.

+86-579-87223657

Wangda Road, Ziyang Street, hrabstwo Wuyi, miasto Jinhua, prowincja Zhejiang, Chiny

Prawa autorskie © 2024 VeTek Semiconductor Technology Co., Ltd. Wszelkie prawa zastrzeżone.

Links | Sitemap | RSS | XML | Privacy Policy |